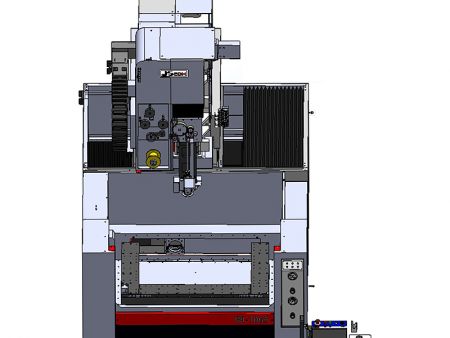

カラム移動型CNC EDM XYZ移動範囲 1200 / 700 / 500

CNC-EB1270L

カラム移動型CNC放電加工機

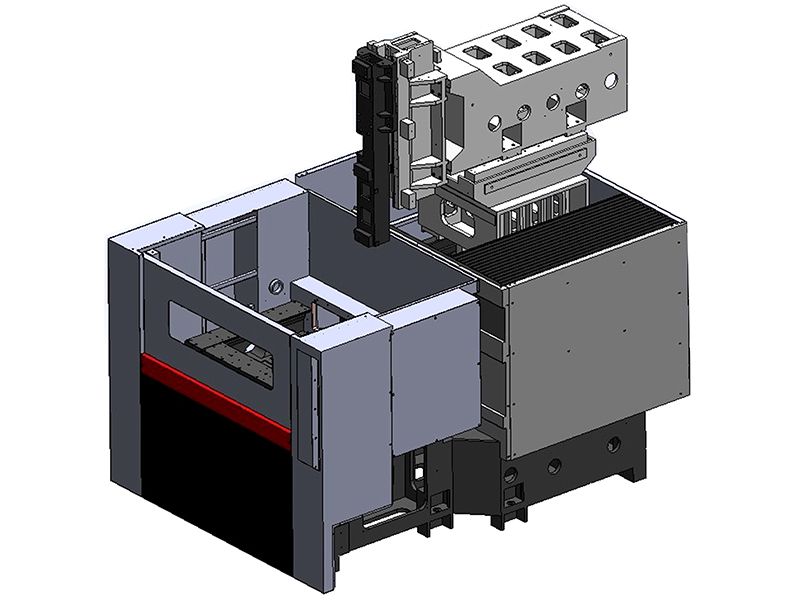

EB1270Lにはいくつかの印象的な機能があります。 まず、XYZ軸が基盤と上部プラットフォームの両方に沿って移動する可動カラム構造を採用し、加工プロセス中の安定性と精度を確保します。 さらに、テーブル構造は堅牢で耐久性があり、移動中の精度を損なうことなく重い作業物を支えることができます。 プルダウン式オイルタンクドアのデザインは操作が簡単で、広々とした作業台は材料の積み下ろしや金型の整列に十分なスペースを提供します。 さらに、EB1270Lは高い荷重容量と大きな作業台を提供し、さまざまな加工ニーズに対応できるため、より広い適用性と柔軟性を提供します。

機械の紹介

EB1270Lは、さまざまな産業用途向けに設計された高性能の移動カラム型EDMマシンです。 X軸1200mm、Y軸700mm、Z軸500mmの広範な移動範囲を備え、十分な加工スペースを提供します。 作業台のサイズは1350 x 820mmで、さまざまなサイズの作業物を収容できます。 このモデルは400kgの電極荷重容量を持ち、最大5000kgのワークピースをサポートできるため、十分な加工能力と安定性を確保しています。 EB1270Lの優れた性能は、金型製造、家庭用電化製品、自動化モジュールなどの分野に適しており、ユーザーに高精度で高効率な加工ソリューションを提供します。

EB1270Lは幅広い用途があります。以下はいくつかの例です:

- エアコン部品:EB1270Lは、エアコンのハウジング、フィルター、内部フレームワークのクリップ、トラック、その他の複雑な詳細を加工するのに最適です。これらの金型は大きくなる傾向があり、EB1270Lは大きなワークピースの加工要求に対応するための優れた選択肢です。

- アイストレイ:冷蔵庫のアイストレイの溝、補強リブ、直接接触面は、精密な加工が必要です。EB1270Lを使用することで、単一の金型内で複数のモデルを作成でき、大量生産を可能にし、生産効率を向上させます。

- ドライブユニット:このモジュールは、精密機械、自動化、半導体などの産業で広く使用されています。前面ケース、熱放散構造、パラメータ表示パネルなどのコンポーネントは、精密加工を必要とします。EB1270Lは、高精度かつ大量生産のソリューションを提供し、さまざまな産業のニーズに応えながら、製品の品質と効率を確保します。

高剛性構造:

- この機械は、最大5000kgのワークピースを支えることができる高剛性の移動カラム構造を採用しており、機械の負荷や熱変形に関連する問題を軽減し、長期的な精度を確保しています。

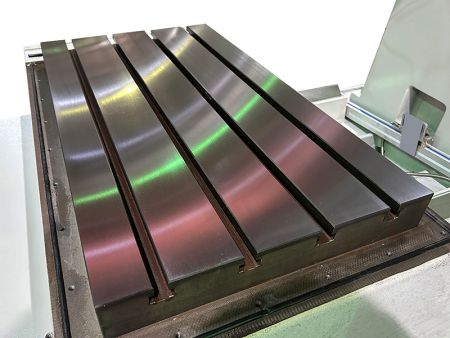

- ミーハナイト鋳鉄で作られたこの機械は、応力緩和熱処理を受け、高剛性で対称的にバランスの取れたベースデザインを提供します。作業台は熱処理され、精密研削されているため、耐摩耗性があり、重負荷の下でも平坦さを維持します。

- ベースデザインは、移動するコラム(ブルヘッドタイプ)構造を利用しており、移動中にテーブル上のワークピースの平坦性が影響を受けないようにし、最適な作業精度を提供します。頑丈なベースデザインは、長期間の重負荷にさらされても変形を防ぎます。

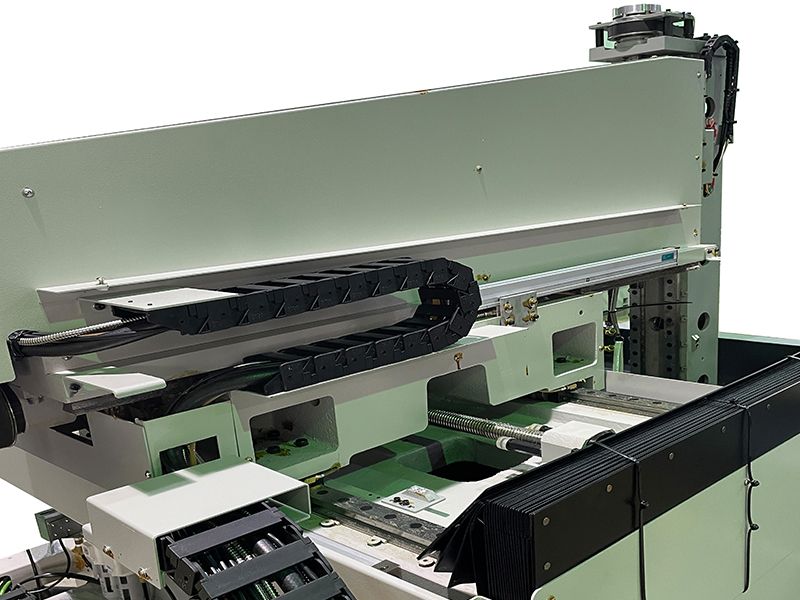

広いリニアガイドスパンと精密ボールねじ:

- X軸とY軸は低摩擦のリニアガイドを利用しており、移動中の機械の精度とスムーズな動作を確保しています。広いリニアガイドとスパンは、特にリーミングやベクトル加工中の長期間の前後および左右の動きにおいて、正確な位置決めとフィードデータを保証し、時間の経過とともに機械の精度(バックラッシュ値)を維持します。

- X軸リニアガイド(Ψ 30mm)は機械の中間ベースに取り付けられ、設置時の平坦性を確保し、ガイドの寿命を延ばし、機械の精度を維持します。

- Y軸リニアガイド(Ψ 30mm)は機械の上部ベースに取り付けられ、設置時の平坦性と軽量性(荷重なし)を確保し、摩擦を減らして寿命を延ばし、機械の精度を永続的に確保します。

- X軸(Ψ 32mm)とY軸(Ψ 32mm)は、精密グレードのボールスクリューと低摩擦リニアガイドを組み合わせて、機械の精度を確保しています。

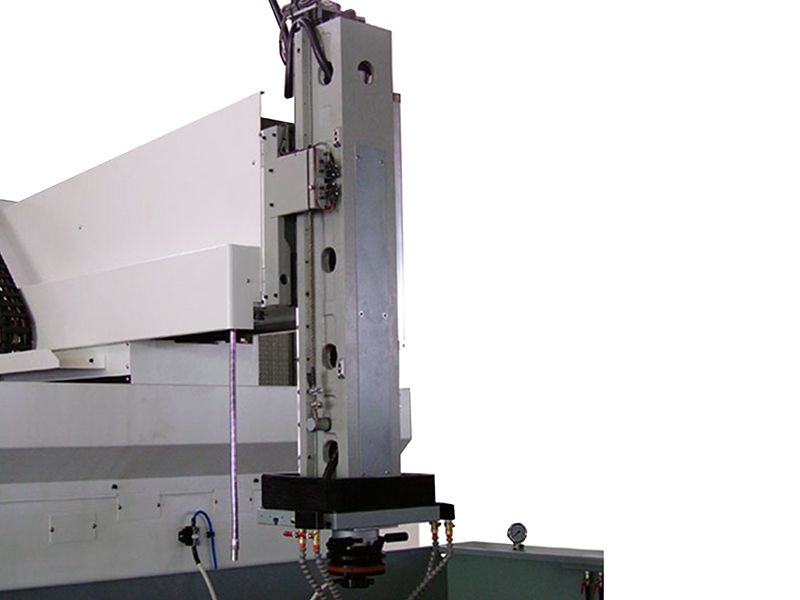

精密スピンドル:

- スピンドル部は一体鋳造設計で、大型電極加工中の安定性を確保しています。また、合金鋼ガイド(Ψ 30mm)とローラーベアリングを組み合わせて摩擦を最小限に抑え、スピンドルの送り精度を確保しています。

- スピンドルタワーには400Wサーボモーターが搭載されており、スピンドルの操作を軽量化(バランスウェイトなし)し、操作中の正確な移動を確保し、ボールスクリュー(Ψ 25mm)の寿命を延ばします。

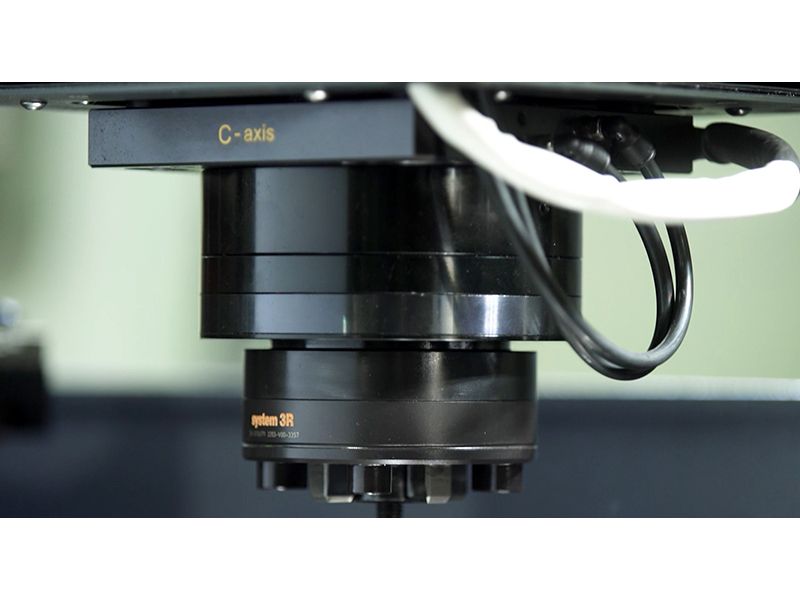

C軸の特徴と用途:

- C軸は高精度な位置決め能力を提供し、加工中の部品の正確な位置決めと回転を可能にします。これにより、回転加工を必要とする部品のより精密な加工と良好な結果が得られます。

- C軸はインデクシング加工を行うことができ、固定角度での加工を含みます。これは、周期的または繰り返し加工を必要とする部品に特に有用で、一貫性と効率を向上させます。

- 複雑なねじ構造を持つ部品に対して、C軸はねじ加工を促進できます。これらのねじ構造は、さまざまな角度での加工を必要とする独自の形状を持つ場合があり、C軸の回転機能により、正確なねじ加工が可能になります。

自動工具交換装置(ATC)と自動化の利点:

- 迅速かつ正確な工具交換を可能にし、工具交換時間を短縮することで、加工効率を向上させます。

- すべての工具交換が正確であることを保証し、人為的要因によるエラーを回避することで、加工精度を向上させます。

- 加工プロセス中に自動的に工具交換を完了できるため、ダウンタイムを減少させ、機械の稼働時間を増加させます。

- 手動介入の必要性を最小限に抑え、労働力の要件を減少させるとともに、人間の操作によるエラーや事故のリスクを低下させます。

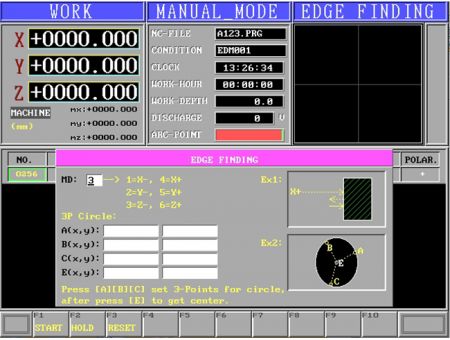

コントローラーの性能と特徴

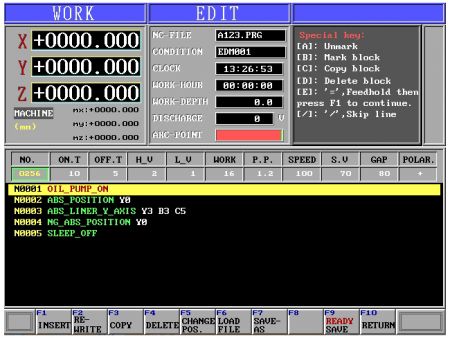

● 自動インデクシング: このシステムでは、ユーザーが材料の種類とエリアを直接選択し、加工深さと開始高さを入力することで、最適な条件を自動的に検索して加工プログラムを生成できます。ユーザーは生成されたプログラムを編集して保存することもでき、元のデータベースの内容を変更することなく、将来の使用のために再ロードできます。

● 高効率放電モジュール:放電回路はMOSFETトランジスタと高速放電デバイス(POWER SINK)を使用して、加工効率を向上させ、電極の摩耗を減少させます。 この加工回路は、放電条件の迅速な監視のためにFPGA ICコンポーネントを使用しており(単一の放電波形監視まで対応)、カーボンビルドアップ(ARC)のより効果的な防止を提供します。 ユーザーは、ARC電圧レベル、ARC時間、およびARC感度を設定して、加工効率をさらに向上させることができます。 さらに、ARCが発生した際にユーザーが加工パラメータを自動的に調整できるように、二段階のギャップと二段階のオフタイム機能を提供し、加工効率の向上につながります。 これらの機能とデザインは、加工効率を向上させ、摩耗を減らし、操作性と安定性を向上させることを目的としています。

● サーボ制御:サーボ制御システムはDSPデジタル処理を使用しており、応答時間が短縮され、ループ制御は0.2msごとに行われます。これは、PCベースのコントローラーの典型的な1ms以上の応答時間よりも速いです。この特性により、加工中のスピンドルの安定性が向上し、機械の操作がよりスムーズになります。

さらに、CNC EDM機械は多段階のゴミ除去モードを提供しており、深穴加工や薄板加工に適しており、より柔軟な加工オプションを提供します。

さらに、サーボ保護機能は、型崩れなどの不適切なユーザー操作によって引き起こされる電極の損傷を防ぐ重要な機能です。この保護機能は、加工プロセス中の電極の安全性と寿命を確保します。

これらの組み合わされた機能により、CNC EDM機械のサーボ制御はより柔軟で安定し、安全性が高まり、さまざまな加工要求に応えながら高品質な加工結果を保証します。

製品仕様

| 技術仕様。 | |||

|---|---|---|---|

| 機械構造 | コラム移動型 | プラテンとテーブルの間の距離 | 1010mm |

| 作業タンク容量 L x W x H (mm) | 2100 x 1250 x 620mm | 光学スケール表示 | 1um |

| 作業テーブルサイズ | 1350 x 820mm | 最大加工電流 | 60A 90A(オプション) |

| X軸移動(左右) | 1200mm | ||

| Y軸移動(前後) | 700mm | 最小電極摩耗率 | 0.12% |

| Z軸移動 | 500mm | 機械重量 | 6500kgs |

| 最大ワークピース重量 | 5000kgs | 流体タンク容量 | 1900L |

| 最大電極重量 | 400kg | 機械外形寸法 (W x D x H) | 4000 x 3400 x 3250mm |

- ギャラリー

- このインターフェースでは、ベクトル加工、軌道加工、側面配置、長方形加工など、さまざまな加工プログラムを入力できます。

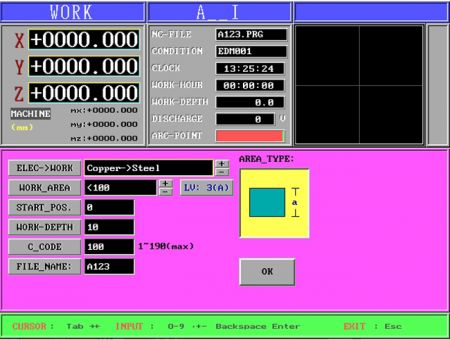

- AI自動インデックス機能により、ユーザーは加工する材料とエリアを直接選択できます。加工深さと開始高さを入力すると、システムは最適な条件を自動的に検索します。

- 1ページの多機能キャリブレーションには、エッジ検出、内孔検出、外円検出、頂点検出、円の中心検出が含まれます。

- 火災センサーが炎を検出すると、警報信号を送信し、火災を防ぐために機械を一時停止します。

- 作業台が過剰な油温度で火災を起こすと、消火器が作動して火を消し、火災センサーを超えた第二の保護層を提供します。

- 調整可能な電極ヘッドにより、迅速な電極交換と平行性および垂直性の調整が可能です。

- 三爪チャックは、誘電体液が顎を通過し、電極に沿って金型に流れることを可能にし、廃棄物除去効率を向上させます。

- 垂直フィルターカートリッジ設計により、フィルターの交換が容易で、交換中にフィルターが破損するのを防ぎ、油や金属の破片のこぼれを避けます。

EB1270Lの5000kgワークピース容量があなたの重型金型生産をどのように変革するか?

EB1270Lの優れた5000kgのワークピース容量と高剛性の移動カラム構造は、機械の負荷や熱変形に関連する一般的な精度の問題を排除することで、重い金型の生産を革新します。 ミーハナイト鋳鉄の構造は、応力緩和熱処理により、大型金型が長時間の加工操作を通じて寸法精度を維持することを保証し、T字型構造は作業台が中心点からずれるのを防ぎます。 この堅牢なデザインと精密なエンジニアリングの組み合わせは、最も要求の厳しい金型プロジェクトに対して一貫した高品質の結果を提供し、再作業を減らし、生産効率を向上させます。

直感的なユーザーインターフェースとAI駆動の自動インデックスシステムを備えたEB1270Lは、複雑な加工操作を効率化し、生産性を最大化します。 高効率放電モジュールは、MOSFETトランジスタとFPGA ICコンポーネントを利用して放電条件を正確に監視し、炭素の蓄積を効果的に防ぎ、電極の摩耗を減少させます。 追加機能には、深穴加工のための多段階の破片除去モード、火災検知を備えた包括的な安全システム、そして自動車部品やエアコン部品から精密駆動ユニットまでの用途に対応する多様な加工能力が含まれています。 堅牢な構造、先進的な制御システム、卓越した加工能力を組み合わせたJSEDM EB1270Lは、今日の最も要求の厳しい製造環境で求められる性能、信頼性、精度を提供します。