サブマージタイプワイヤーカットEDM XYZ移動 600 / 450 / 350

Wi-640S

サブマージタイプのスローフィーディングワイヤーカットEDM

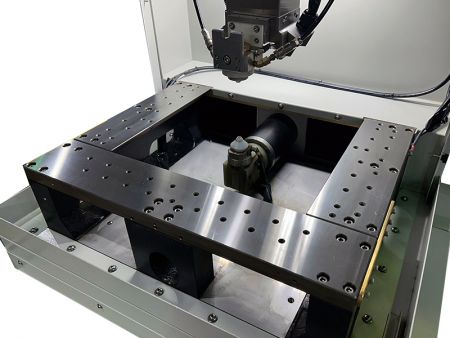

Wi-640Sは、大型の浸漬型ワイヤーカットEDM機で、広い加工範囲と高精度の切断能力を提供します。 標準の0.5ミクロン光学スケールは、加工精度と切削安定性を確保し、PMIのC2グレードのネジとSPグレードのリニアガイド、さらにデルタエレクトロニクス製のコントローラーとサーボモーターが、加工プロセス中の安定性と精度を保証します。 さらに、ワイヤーのスレッドと巻き戻しメカニズムの一貫性がメンテナンスコストを削減します。 Wi-640Sは、より広い切削範囲を持つため、標準的なプラスチックやスタンピング金型だけでなく、多くの大型特注精密部品も加工できます。

機械の紹介

Wi-640Sは、600 / 450 / 350 / 100 / 100mmのXYZUV移動範囲を持ち、比較的大きなワークピースを扱うことができます。 厚さ130mmのワークピースの場合、最大切削角度は±22.5度に達することができ、Wi-640Sは高い切削精度を維持しながら傾斜または複雑な形状の部品を生産することができます。 さらに、標準の0.5ミクロン光学スケールは、加工精度と切削安定性を確保し、全体的な加工品質を向上させます。

標準的なプラスチックおよびスタンピング金型の処理を超えて、Wi-640Sには2つのユニークな適用例があります。

- 航空宇宙用円形ブレーキパッド:このワークピースのサイズが大きいため、加工にはWi-640Sを使用する必要があります。 一見シンプルな単一カット操作のように見えるかもしれませんが、複数のEDMパラメータの調整が必要です。 このワークピースは、ステンレス鋼、ブレーキ複合材料、導電性接着剤の3つの異なる材料で構成されています。 接着剤とブレーキ複合材料には非導電性物質が含まれており、これによりワイヤーが切断中に断線しやすく、目立つワイヤーマークが残ります。 高度な切削技術、加工技術、回転軸切削を活用することで、この航空宇宙用消耗品の量産に成功しました。

- 大きなヒートシンクの加工:これらのヒートシンクは、その大きなサイズと切削中の変形傾向のため、非常に厳しい加工条件を必要とします。 ヒートシンクの表面は、外部切削に加えて仕上げ加工が必要で、形状はいくつかのアーチ状のセクションで構成されています。 しかし、サイズと特別な形状のため、これらのアーチ部品は加工プロセス中にねじれや変形を起こしやすいです。 したがって、処理の正確性と品質を確保するために、特別な技術とプロセスを採用しなければなりません。

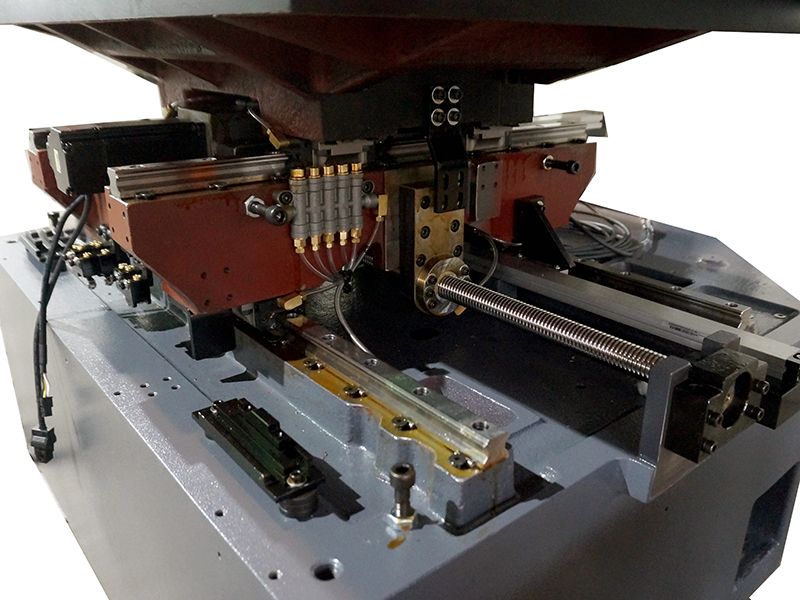

高剛性構造:

- 機械本体はCAE(コンピュータ支援工学)を利用して、実際の操作中に各軸の構造変形をシミュレーションします。したがって、荷重や熱変形の問題を軽減し、恒久的な機械精度を確保するために、高剛性のT字型機械本体構造を使用しています。

- キャスティングはミーハナイト鋳鉄から作られ、熱処理によって応力が緩和されており、高剛性で対称的にバランスの取れたデザインが特徴で、荷重と熱変形を軽減します。

- 全体の伝送構造は、高出力AC(400W)サーボモーターを採用し、台湾のPMIボールスクリューとリニアガイドと組み合わせています。この組み合わせにより、回転誤差が大幅に減少します。また、制御システムにおけるピッチ補正とバックラッシュ補正の調整により、機械の動きの精度が確保されます。

高精度ドライブシャフトシステム:

ドライブシャフトは、高剛性、スムーズな動作、最小限のリード誤差を実現するために、高精度の"ダブルナット"ボールスクリューを使用しています。高トルク、高応答のAC(400W)サーボモーターを搭載しており、完全なクローズドループ制御のためのオプションのファゴール高解像度光学スケールも利用可能です。光学スケールはボールスクリューにできるだけ近くに設置されており、各軸が高精度、長寿命、優れた安定性を維持することを保証します。

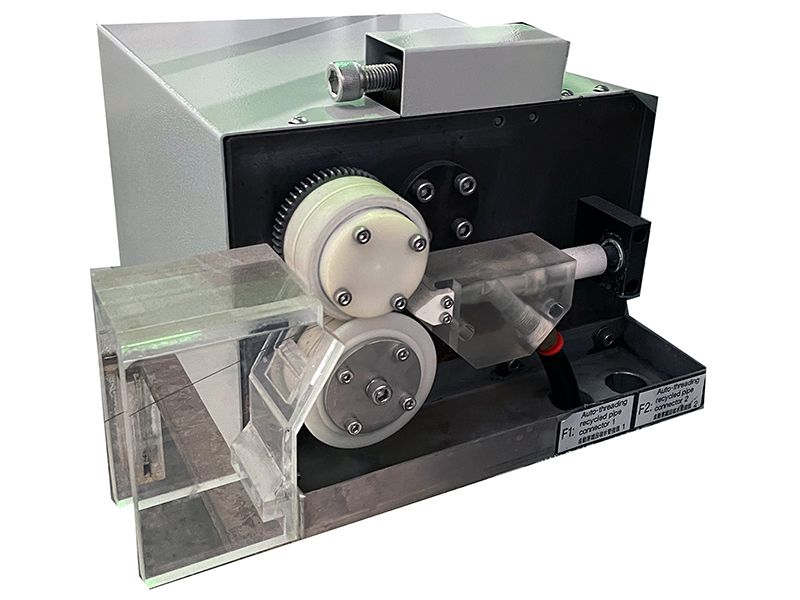

自社開発のワイヤー配信システム:

- 特別な構造設計と高硬度セラミックプーリーの組み合わせにより、摩耗が少なく、寿命が長くなります。

- 日本のパナソニックACサーボモーター、磁粉クラッチ、ワイヤー収集モーター、ワイヤークランプ機構を使用することで、システムはワイヤーの振動による不安定さを正確に調整し、安定したワイヤー供給と低い故障率を確保します。

- ワイヤー配信システムは、銅線用の高度な定常張力モーターを使用しており、常に張力の安定性を保証し、通常の操作中に発生する突然の断線による銅線の絡まりを防ぎます。

- ワイヤー配信セクションは、導管スタイルのコレクション構造を利用しています。スレッド作成中、高圧流体の流れが銅線をガイドし、スレッド作成プロセスを3〜5秒以内に迅速に完了させます。さらに、高品質のセラミックホイールメカニズムを使用することで、長期間の使用において摩耗を最小限に抑え、追加の部品が不要になります。∅0.1mmの銅線でさえ、絡まることなく簡単に通過できます。

コントローラーの性能と特徴

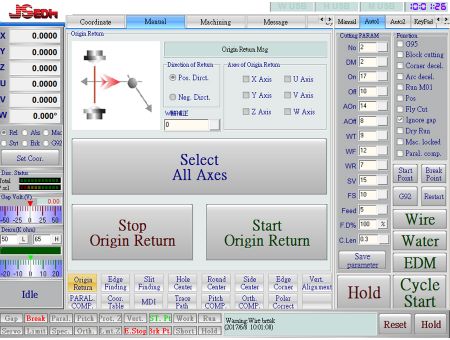

● 直角補正: この機能は、ワイヤーカッティングマシンのXYおよびUV平面の直角と平行性を補正します。補正後、機械の直角精度は±1.5μm/300mm以内に達することができます。

● 5種類のコーナーアシストライン:他のワイヤーカッティングマシンと比較して、追加のコーナーアシストライン機能を含みます。

0 - 交差点

1 - <90度(接線) => 追加機能

2 - <90度(弧) => 追加機能

3 - 接線 => 追加機能

4 - 弧 => 追加機能

● ファジーG95制御:手動操作速度の95%以上、またはそれ以上を実現します。

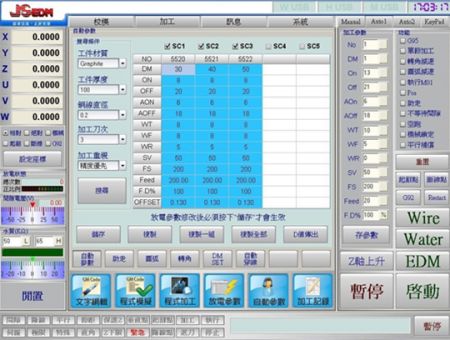

● 212セットの超微細加工パラメータ:異なる切断ニーズに応じて調整可能な212セットの超微細加工パラメータを提供します。

● 10セットの弧減速加工パラメータ:ユーザーが設定した弧半径に応じて自動的に加工パラメータを切り替えます。

● 10セットのコーナー減速加工パラメータ:ユーザーが設定したコーナー角度に応じて自動的に加工パラメータを切り替えます。

● イーサネットアクセスインターフェース:大量の加工データにアクセスするためのイーサネットインターフェースを提供します。

● 100セットの座標系レコード(G54〜G59を含む):従来のワイヤーカットシステムは、6セットの座標レコード(G54〜G59)しか提供しません。JSEDM ワイヤーカットシステムは、最大100セットの座標系レコードを提供し、位置決め動作に使用できます。

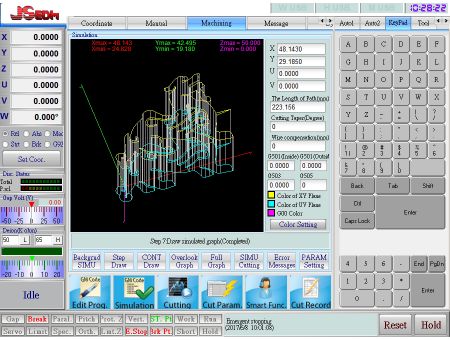

● ダイナミック3Dグラフィカルディスプレイ:3Dでグラフィックスをシミュレートし、詳細な表示のためにズーム、地域拡大、回転を可能にします。

● タッチ操作インターフェース:直感的なインターフェースを備えた15インチの高解像度産業用タッチスクリーンを使用し、オペレーターの学習時間を大幅に短縮します。

● シンプルな操作インターフェース:従来のDOSマルチレイヤー操作メニューと比較して、ワイヤーカッティングシステムは操作インターフェースを大幅に簡素化し、一般的に使用されるファンクションキーを集中させるホットキーエリアを追加することで、学習時間と操作の難易度を効果的に削減します。

● 簡略化されたキャリブレーション手順: ほとんどの機能はキャリブレーションプロセスを開始するために2-3ステップのみを必要とし、これにより操作フローが簡素化され、キャリブレーション時間が短縮されます。

● メンテナンス情報:6種類のメンテナンス情報を記録し、オペレーターに消耗品の交換をタイムリーに通知します。メンテナンス情報には以下が含まれます:1. 銅線使用長、2. 廃棄線バケツ使用時間、3. 水タンクフィルター使用時間、4. 電子フィーダー使用時間、5. イオン交換樹脂使用時間、6. ワークベンチ使用時間。

● POS機能:この機能が加工中に有効になると、ワークピースが機械の進行方向にないときに自動的に機械の速度を上げ、ワークピースに触れて切削が始まると加工速度を再開します。この機能は加工時間を大幅に短縮します。

製品仕様

| 技術仕様 | |||

|---|---|---|---|

| 機械タイプ | サブマージ | ドライブトレイン | 5軸ACサーボシステム |

| 機械構造 | 三体独立 | シミュレーション軸 | XYUV(4軸) |

| 最大ワークピースサイズ L x W x H (mm) | 1000 x 720 x 345mm | ワイヤー直径範囲 | Φ 0.10 ~ 0.3mm |

| 最大ワークピース重量 | 1000kgs | 最大テーパー角 | ± 22.5° (厚さ 100mm) |

| X軸移動(左右) | 600mm | 最大軸荷重 | 10kgs |

| Y軸移動(前後) | 450mm | 導電率 | 自動 |

| Z軸移動 | 350mm | 水タンク容量 | 940L |

| U軸移動 | 100mm | 寸法 (W x D x H) | 3550 x 2650 x 2300mm |

| V軸移動 | 100mm | ||

- ギャラリー

Wi-640Sワイヤー供給システムが連続生産環境において優れている理由は何ですか?

Wi-640Sは、連続生産環境におけるダウンタイムを大幅に削減するJSEDMの独自のワイヤー供給システムを備えています。 このシステムは、高硬度セラミックプーリーと日本のパナソニック製ACサーボモーター、磁粉クラッチを組み合わせて、摩耗を最小限に抑えながら完璧なワイヤー張力を維持します。 コンドイットスタイルのコレクション構造は、高圧流体ガイダンスを使用して、直径が0.1mmのワイヤーでも超高速の3-5秒でワイヤーを通すことを可能にします。 この高度なシステムは、休止中のワイヤー絡まりの問題をほぼ排除し、最小限のメンテナンスで済むため、精密加工会社は中断を最小限に抑えながら生産性を最大化できます。

要求の厳しい産業用途向けに設計されたWi-640Sは、最大130mmの厚さのワークピースに対して±22.5°の高度なテーパー切断機能を備えており、複雑な航空宇宙部品、大型ヒートシンク、精密金型に最適です。 システムの直感的な15インチタッチスクリーンインターフェースは、212セットの超微細加工パラメータと特化したコーナー/アーク減速機能と組み合わさり、多様な材料にわたる切削性能を最適化します。 高トルクACサーボモーターによって駆動され、PMI C2グレードのボールスクリューとリニアガイドを備えたWi-640Sは、革新的なワイヤー供給システムと包括的なメンテナンストラッキングを通じて、メンテナンスコストを最小限に抑えながら一貫した結果を