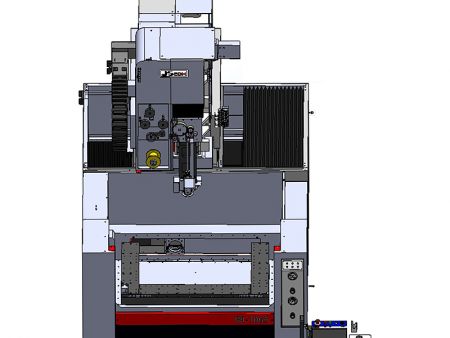

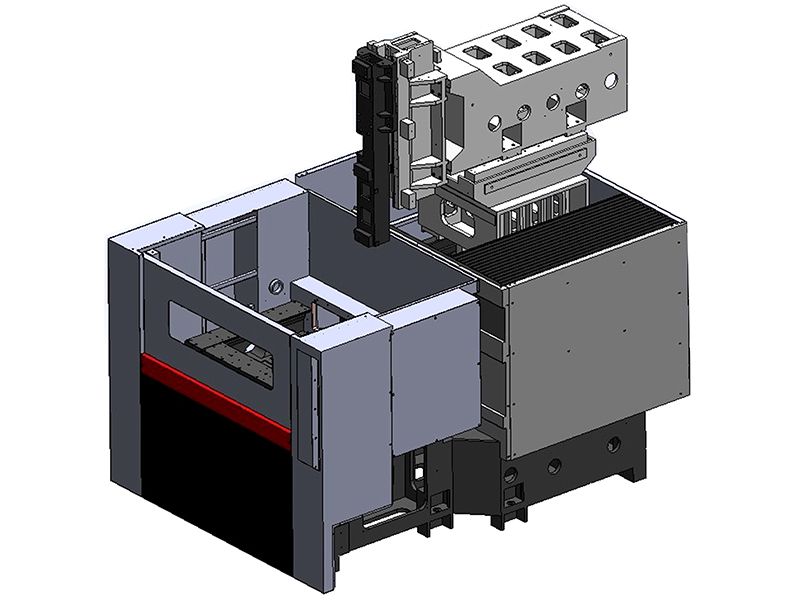

ダブルヘッドカラム移動型CNC EDM XYZ移動範囲 2550 / 1000 / 600

CNC-EB3010L-2H

ダブルヘッドカラム移動型CNC放電加工機

CNC-EB3010L-2Hは、大規模な加工要件に特化したデュアルヘッドCNC放電加工機です。 この機械はEB3010Lと類似の移動能力を持ち、Y軸の移動が1000mm、Z軸の移動が600mmです。 その最も注目すべき特徴の一つは、2つの加工ヘッドを独立して制御できるユニークなデュアルヘッドデザインであり、卓越した柔軟性と効率性を提供します。 単一のヘッドで操作する場合、X軸の最大移動距離は2550mmですが、両方のヘッドが同時に動作する場合、各加工ヘッドは1275mmのX軸移動を達成できます。 この機能により、機械は大きなまたは複数のワークピースを同時に処理でき、生産効率が大幅に向上します。 その優れた性能と柔軟性により、CNC-EB3010L-2Hは自動車産業で広く使用されています。

機械の紹介

CNC-EB3010L-2Hは、高度な技術とコンポーネントを備えており、その効率的で精密な加工能力を確保しています。 まず、その堅牢な構造設計が機械の安定性と耐久性を保証します。 サーボモーターとリニアガイドウェイボールスクリューは、精密な動作制御と高速加工能力を確保します。 さらに、この機械は1ミクロンの光学スケールを備えており、より高い位置決め精度と加工品質を提供します。 制御側では、その高度な制御技術とユーザーインターフェースにより、操作がより簡単で直感的になります。 放電モジュールの高性能設計は、安定した高品質の放電加工を保証します。 これらの機能を組み合わせることで、CNC-EB3010L-2Hは大きなワークピースの加工要求を満たすだけでなく、高精度、効率、優れた加工結果を保証し、大規模な金型加工の分野で理想的な選択肢となります。

EB3010L-2Hは、卓越した加工能力と柔軟性を誇り、さまざまな大型ワークピースや金型加工のニーズに適しています。

以下はEB3010L-2Hの3つの適用例です:

- 大型プラスチックパレット:物流および倉庫業界では、大型プラスチックパレットは非常に一般的なアイテムです。EB3010L-2Hは、十分な移動能力と加工能力を備えており、これらの大型プラスチックパレットのための金型を正確に製造できます。その高精度と効率的な加工能力は、金型の精度と品質を保証し、製造されたプラスチックパレットをより頑丈で耐久性のあるものにします。

- 湿式および乾式モップバケツ:湿式および乾式モップバケツは特定の設計および機能要件を持ち、機能的な完全性と耐久性を確保するために精密な金型が必要です。 EB3010L-2Hのデュアルヘッドデザインは、複数の加工ステップや複数の金型の同時加工を可能にし、生産効率を大幅に向上させます。 その高精度な加工能力と高度な放電制御技術により、型の精度と品質が確保され、湿式および乾式モップバケツの製造に必要な高い基準を満たしています。

- バス運転手シートパネルモジュール:バス運転手シートパネルモジュールは、快適さと安全性の要件を満たすために高精度で複雑な構造が必要です。EB3010L-2Hの高精度放電加工能力と柔軟なデュアルヘッド制御機能により、これらの大規模モジュールの加工に効果的です。その先進的な技術と高品質な加工結果は、運転手シートパネルモジュールの精度と耐久性を保証し、バスメーカーの製造基準を満たしています。

高剛性構造:

- この機械は高剛性の移動カラム構造を採用しており、最大10,000 kgの工作物を支えることができます。この設計により、機械への負荷が軽減され、熱変形が最小限に抑えられ、永続的な機械的精度が確保されます。

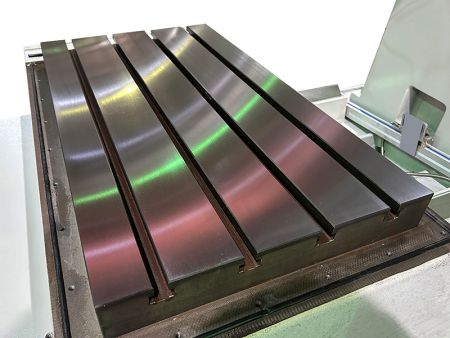

- 機械のベースは、応力除去熱処理を施したミーハナイト鋳鉄で作られています。高剛性で対称的にバランスの取れたデザインが特徴です。作業台も熱処理され、精密に研削されており、重負荷下でも耐摩耗性を保ちながら、一貫した平坦性を維持しています。

- ベースデザインは、作業テーブル上のワークピースの平坦性が移動中に影響を受けないように、可動コラム構造を利用しています。これにより、可能な限り高い作業精度を実現します。頑丈なベースデザインは、長時間の重負荷下でも機械が変形しないことを保証します。

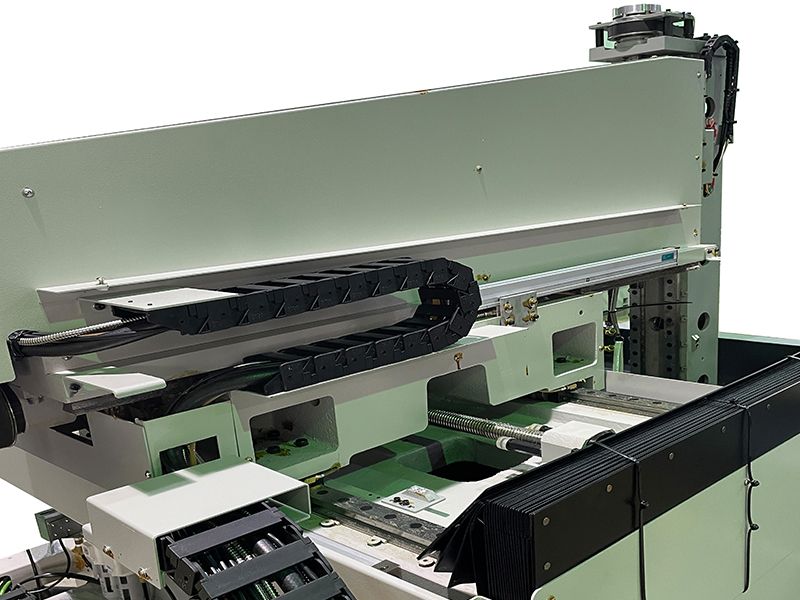

広いリニアガイドウェイスパンと精密ボールねじ:

- X軸とY軸は低摩擦のリニアガイドを利用しており、移動中でも機械の精度とスムーズな操作を確保しています。広いリニアレールと広いスパンにより、機械は長時間の横方向および縦方向の動きの間に正確な位置決めと加工フィードデータを維持することが保証され、特にリーミングやベクトル加工中において、長期的な精度(バックラッシュ値)を確保します。

- X軸リニアガイド(Φ 45mm)は、機械の中間ベースに取り付けられており、設置中の平坦性を確保し、リニアガイドの寿命を延ばすことで、機械の精度を維持します。

- Y軸リニアガイド(Φ 45mm)は、機械の上部ベースに取り付けられ、設置中の平坦性と軽量性(非荷重支持)を確保し、リニアガイドの摩擦係数を低減し、その寿命を延ばすことで、機械の精度を永続的に確保します。

- X軸(Φ 50mm)とY軸(Φ 50mm)は、長期間の機械精度を確保するために、低摩擦のリニアガイドと組み合わされた精密グレードのボールねじを装備しています。

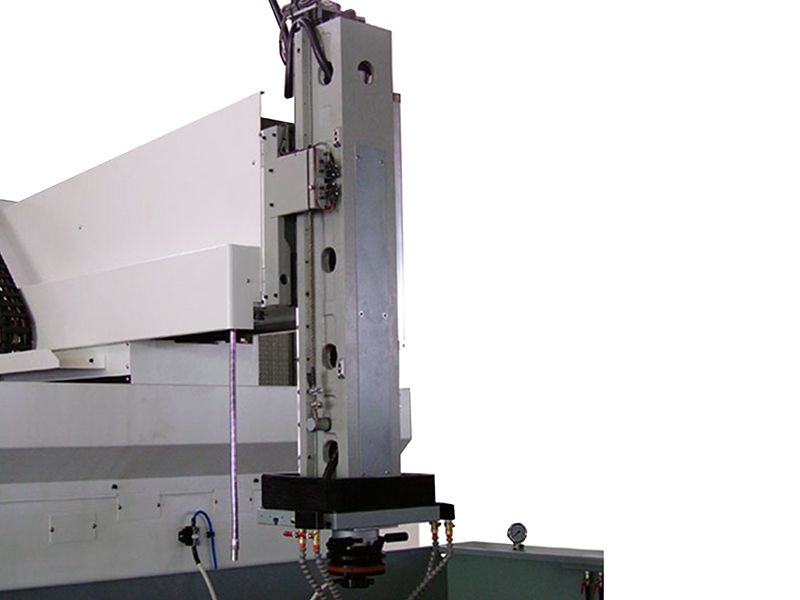

精密スピンドル:

- スピンドルは、大型電極での加工中に安定性を確保するために、統合された鋳造構造として設計されています。また、低摩擦係数を持つローラーベアリングと組み合わされた合金鋼ガイド(Φ 30mm)を特徴としており、精密なスピンドル送り精度を保証します。

- スピンドルタワーは400Wのサーボモーターを搭載しており、スピンドルの操作が軽く(カウンターウェイトが不要)なり、操作中の移動精度を確保し、ボールねじ(Φ 25mm)の寿命を延ばします。

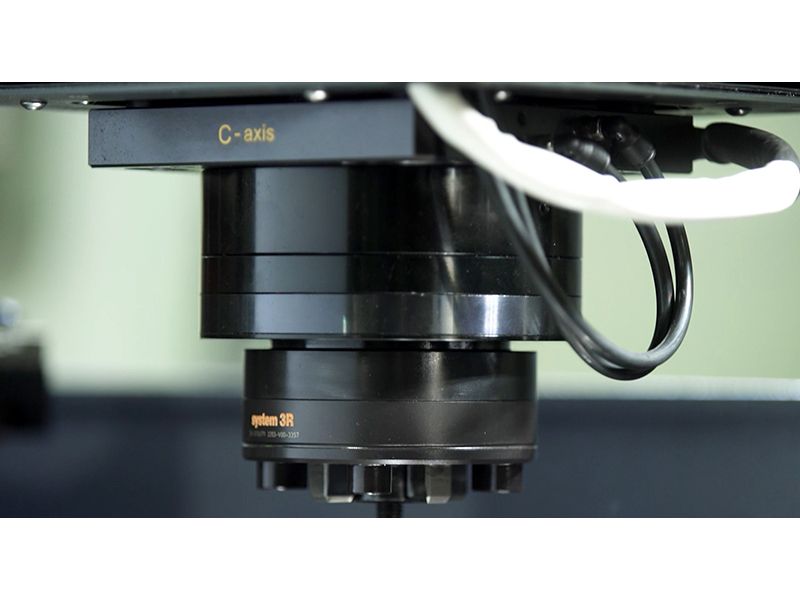

C軸の特徴と用途:

- C軸は高精度な位置決め機能を提供し、加工プロセス中に部品の正確な位置決めと回転を可能にします。これにより、特に回転加工が必要な部品の加工時に、より精密な加工と改善された結果が得られます。

- C軸はインデクシング加工を行うことができ、固定角度加工を可能にします。これは、周期的または繰り返し加工が必要な部品に特に有用で、一貫性と効率を向上させます。

- 複雑なねじ構造を持つ部品には、C軸を使用してねじを加工できます。これらのねじ構造は、さまざまな角度での加工が必要な特別な形状を持つことがあり、C軸の回転能力により、精密なねじ加工が可能になります。

自動工具交換装置(ATC)と自動化の利点:

- 迅速かつ正確な工具交換を可能にし、工具交換時間を短縮することで加工効率を向上させます。

- すべての工具交換において精度を確保し、人為的要因によるエラーを回避することで、加工精度を向上させます。

- 加工プロセス中に自動的に工具交換を完了でき、ダウンタイムを削減し、機械の稼働時間を増加させます。

- 手動介入の必要性を最小限に抑え、労働要求を減少させるとともに、人間の操作によるエラーや事故のリスクを低下させます。

コントローラーの性能と特徴

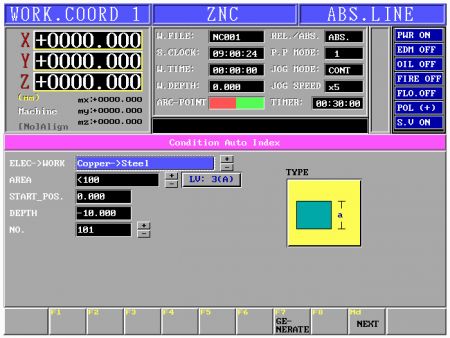

● 自動インデクシング: このシステムでは、ユーザーが材料の種類とエリアを直接選択し、加工深さと開始高さを入力することで、最適な条件を自動的に検索して加工プログラムを生成できます。ユーザーは生成されたプログラムを編集して保存することもでき、元のデータベースの内容を変更することなく、将来の使用のために再ロードできます。

● 高効率放電モジュール:放電回路はMOSFETトランジスタと高速放電デバイス(POWER SINK)を使用して、加工効率を向上させ、電極の摩耗を減少させます。 この加工回路は、放電条件の迅速な監視のためにFPGA ICコンポーネントを使用しており(単一の放電波形監視まで対応)、カーボンビルドアップ(ARC)のより効果的な防止を提供します。 ユーザーは、ARC電圧レベル、ARC時間、およびARC感度を設定して、加工効率をさらに向上させることができます。 さらに、ARCが発生した際にユーザーが加工パラメータを自動的に調整できるように、二段階のギャップと二段階のオフタイム機能を提供し、加工効率の向上につながります。 これらの機能とデザインは、加工効率を向上させ、摩耗を減らし、操作性と安定性を向上させることを目的としています。

● サーボ制御:サーボ制御システムはDSPデジタル処理を使用しており、応答時間が短縮され、ループ制御は0.2msごとに行われます。これは、PCベースのコントローラーの典型的な1ms以上の応答時間よりも速いです。この特性により、加工中のスピンドルの安定性が向上し、機械の操作がよりスムーズになります。

さらに、CNC EDM機械は多段階のゴミ除去モードを提供しており、深穴加工や薄板加工に適しており、より柔軟な加工オプションを提供します。

さらに、サーボ保護機能は、型崩れなどの不適切なユーザー操作によって引き起こされる電極の損傷を防ぐ重要な機能です。この保護機能は、加工プロセス中の電極の安全性と寿命を確保します。

これらの組み合わされた機能により、CNC EDM機械のサーボ制御はより柔軟で安定し、安全性が高まり、さまざまな加工要求に応えながら高品質な加工結果を保証します。

製品仕様

| 技術仕様 | |||

|---|---|---|---|

| 機械構造 | ダブルヘッドコラム移動 | プラテンとテーブルの間の距離 | 1320mm |

| 作業タンク容量 L x W x H (mm) | 3900 x 1700 x 800mm | 光学スケール表示 | 1um |

| 作業テーブルサイズ | 3100 x 1100mm | 最大加工電流 | 120A |

| X軸移動(左右) | 2550 (単軸) / 1275 (双軸) mm | ||

| Y軸移動(前後) | 1000mm | 最小電極摩耗率 | 0.12% |

| Z軸移動 | 600mm | 機械重量 | 21000kgs |

| 最大工作物重量 | 16000kgs | 流体タンク容量 | 5800L |

| 最大電極重量 | 500kgs | 機械外形寸法 (W x D x H) | 7000 x 4600 x 3620mm |

- ギャラリー

- このインターフェースでは、ベクトル加工、軌道加工、側面配置、長方形加工など、さまざまな加工プログラムを入力できます。

- AI自動インデックス機能により、ユーザーは直接加工する材料とエリアを選択できます。加工深さと開始高さを入力すると、システムは自動的に最適条件を検索します。

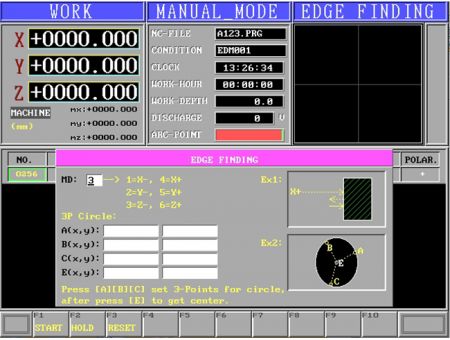

- 1ページの多機能キャリブレーションには、エッジ検出、内孔検出、外円検出、頂点検出、円の中心検出が含まれます。

- 火災センサーが炎を検出すると、警報信号を送信し、火災を防ぐために機械を一時停止します。

- 作業台が過剰な油温度により火災を起こすと、消火器が作動して火を消し、火災センサーを超えた第二の保護層を提供します。

- 調整可能な電極ヘッドにより、電極の交換と平行性および垂直性の調整が迅速に行えます。

- 三爪チャックにより、誘電体液が顎を通過し、電極に沿って金型に流れ込み、ゴミの除去効率が向上します。

- 垂直フィルターカートリッジのデザインにより、フィルターの交換が容易で、交換中にフィルターが壊れるのを防ぎ、油や金属の破片のこぼれを避けます。

自動車メーカーは大きな金型部品の生産時間をどのように短縮できますか?

JSEDM CNC-EB3010L-2Hのデュアルヘッドデザインは、2つの異なるコンポーネントまたは1つの大きなワークピースの同時加工を可能にすることで、自動車金型製造に革命をもたらします。 各ヘッドを独立して制御し、2550mmのX軸移動能力を持つことで、メーカーは単一ヘッド機械と比較して生産時間を最大50%短縮できます。 高剛性構造は、精度を維持しながら最大16,000kgのワークピースをサポートし、以前は複数の機械セットアップや外注が必要だった複雑な自動車金型に最適です。

最大の生産性を追求して設計されたCNC-EB3010L-2Hは、独立して制御される加工ヘッドを備えており、異なる金型や単一の大きなワークピースを同時に処理することができる比類のない柔軟性を提供します。 このシステムは、AI駆動の自動インデックス作成、高効率のFPGAモニタリングを備えたMOSFET放電モジュール、そして優れた表面仕上げのために0.2ms間隔で応答するDSPデジタルサーボ制御を特徴としています。 追加機能には、火災検知を備えた包括的な安全システム、メンテナンスが容易な垂直フィルターカートリッジ設計、そして多機能キャリブレーション機能を備えたユーザーフレンドリーなインターフ このプレミアムEDMソリューションは、大型プラスチックパレット、自動車部品、産業用金型の精密加工を必要とする製造業者向けに、卓越した効率と精度で特別に設計されています。